EU の RoHS 指令 (電気および電子機器における特定の有害物質の使用制限に関する欧州議会および欧州連合理事会の指令法) によると、この指令は、電子機器や電子機器の EU 市場での販売を禁止することを義務付けています。 2006 年 7 月 1 日以来、不可逆的な開発トレンドとなっている「グリーン製造」鉛フリー プロセスとして、鉛などの 6 つの有害物質を含む電気機器の使用が禁止されています。

準備段階から鉛フリー化を進めて2年以上が経過しました。中国の多くの電子製品メーカーは、鉛フリーはんだ付けから鉛フリーはんだ付けへの積極的な移行において多くの貴重な経験を蓄積してきました。鉛フリープロセスがますます成熟しつつある今、多くのメーカーの取り組みの焦点は、単に鉛フリー生産を実現できるかということではなく、設備などのさまざまな側面からいかに総合的に鉛フリーはんだ付けのレベルを向上させるかに変わってきています。 、材料、品質、プロセス、エネルギー消費。。

鉛フリーリフローはんだ付けプロセスは、現在の表面実装技術において最も重要なはんだ付けプロセスです。携帯電話、コンピュータ、自動車エレクトロニクス、制御回路、通信などの多くの業界で広く使用されています。ますます多くの電子オリジナルデバイスがスルーホールから表面実装に変換されており、かなりの範囲でリフローはんだ付けがウェーブはんだ付けに取って代わることは、はんだ付け業界における明らかな傾向です。

それでは、ますます成熟する鉛フリーSMTプロセスにおいて、リフローはんだ付け装置はどのような役割を果たすのでしょうか?SMT 表面実装ライン全体の観点から見てみましょう。

SMT 表面実装ライン全体は、通常、スクリーン印刷機、実装機、リフロー炉の 3 つの部分で構成されます。装着機の場合、鉛フリーと比較して、機器自体に新たな要件はありません。スクリーン印刷機の場合、鉛フリーはんだペーストと有鉛はんだペーストの物性が若干異なるため、装置自体に改善要求が出されますが、質的な変化はありません。鉛フリー圧力の課題はまさにリフローオーブンにあります。

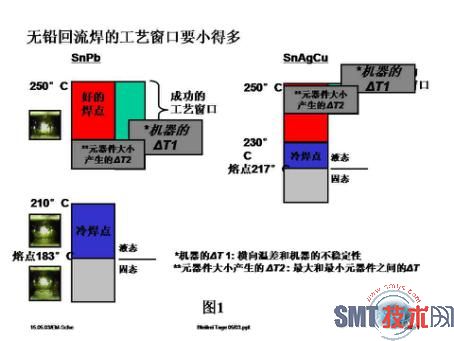

皆さんご存知の通り、鉛はんだペースト(Sn63Pb37)の融点は183度です。良好なはんだ接合を形成したい場合は、はんだ付け中に金属間化合物の厚さが 0.5 ~ 3.5um である必要があります。金属間化合物の形成温度は、融点より 10 ~ 15 度高く、鉛入りはんだの場合は 195 ~ 200 度です。程度。回路基板上の元の電子部品の最高温度は通常 240 度です。したがって、鉛入りはんだ付けの場合、理想的なはんだ付けプロセス範囲は 195 ~ 240 度です。

鉛フリーはんだペーストの融点が変化したため、鉛フリーはんだはんだ付けプロセスに大きな変化をもたらしました。現在一般的に使用されている鉛フリーはんだペーストは Sn96Ag0.5Cu3.5 で、融点は 217 ~ 221 度です。優れた鉛フリーはんだ付けでは、厚さ 0.5 ~ 3.5um の金属間化合物を形成する必要もあります。金属間化合物の形成温度も融点より 10 ~ 15 度高く、鉛フリーはんだの融点は 230 ~ 235 度です。鉛フリーはんだ付けの電子オリジナルデバイスの最高温度は変わらないため、鉛フリーはんだ付けの理想的なはんだ付けプロセスウィンドウは 230 ~ 240 度です。

プロセスウィンドウの大幅な短縮により、溶接品質の保証に大きな課題が生じ、また鉛フリーはんだ付け装置の安定性と信頼性に対する要求も高まっています。装置自体の側面温度差と、加熱プロセス中の元の電子部品の熱容量の違いにより、鉛フリーリフローはんだ付けプロセス制御で調整できるはんだ付け温度プロセスウィンドウ範囲は非常に小さくなります。 。これが鉛フリーリフローはんだ付けの本当の難しさです。具体的な鉛フリーおよび鉛フリーのリフローはんだ付けプロセスウィンドウの比較を図 1 に示します。

要約すると、鉛フリープロセス全体の観点から、リフローオーブンは最終製品の品質に重要な役割を果たします。しかし、SMT 生産ライン全体の投資という観点から見ると、鉛フリーはんだ炉への投資は SMT ライン全体の投資の 10 ~ 25% に過ぎないことがよくあります。このため、多くの電子機器メーカーは、鉛フリー生産に切り替えた後、すぐに元のリフロー オーブンを高品質のリフロー オーブンに置き換えました。

投稿日時: 2020 年 8 月 10 日