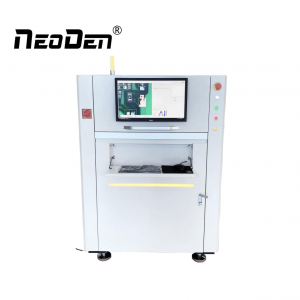

その間SMT AOI装置AOI 検査装置は特定の欠陥を検出するために SMT 生産ラインの複数の場所で使用できますが、AOI 検査装置は、ほとんどの欠陥をできるだけ早く特定して修正できる場所に配置する必要があります。主なチェック場所は次の 3 つです。

その間SMT AOI装置AOI 検査装置は特定の欠陥を検出するために SMT 生産ラインの複数の場所で使用できますが、AOI 検査装置は、ほとんどの欠陥をできるだけ早く特定して修正できる場所に配置する必要があります。主なチェック場所は次の 3 つです。

はんだペースト印刷後

はんだペースト印刷プロセスが要件を満たしていれば、ICT の欠陥の数を大幅に減らすことができます。典型的な印刷欠陥には次のようなものがあります。

A.はんだ付け錫が不十分です。ステンシルプリンター.

B. はんだパッド上のはんだが多すぎます。

C. はんだパッドとはんだの一致性が低い。

D. パッド間のはんだブリッジ。

ICT では、これらの状況に関連した欠陥の確率は、状況の深刻さに正比例します。わずかに少ない錫が欠陥につながることはめったにありませんが、基本的な錫などの深刻な場合は、ほぼ常に ICT の欠陥につながります。はんだが不十分であると、部品の損失やはんだ接合部のオープンが発生する可能性があります。ただし、AOI を配置する場所を決定するには、検査計画に含める必要がある他の理由でコンポーネントの損失が発生する可能性があることを認識する必要があります。この位置検査は、プロセスの追跡と特性評価を最も直接的にサポートします。この段階での定量的なプロセス制御データには、印刷オフセットおよびはんだ量の情報が含まれ、印刷されたはんだに関する定性的な情報も生成されます。

先立ってリフロー炉

検査は、コンポーネントが基板上のはんだペースト内に配置された後、PCB がリフロー炉に供給される前に行われます。はんだペーストの印刷や機械の設置によるほとんどの欠陥がここで見つかるため、これは検査機械を設置する一般的な場所です。この場所で生成される定量的なプロセス制御情報は、高速チップマシンや密集した部品実装装置の校正に関する情報を提供します。この情報は、コンポーネントの配置を変更したり、マウンターにキャリブレーションが必要であることを示すために使用できます。この場所の検査は、プロセス トレースの目的を満たします。

リフローはんだ後

SMT プロセスの最後にチェックします。これは AOI の最も一般的なオプションです。これは、すべてのアセンブリ エラーが見つかる場所であるためです。リフロー後検査は、はんだペーストの印刷、部品の実装、リフロープロセスによって引き起こされるエラーを特定するため、高度なセキュリティを提供します。

投稿日時: 2020 年 12 月 11 日